Гидролизный котел отопления: Гидролизный котел отопления — характеристики, особенности и производительность

Содержание

Гидролизный котел отопления — характеристики, особенности и производительность

Автор admin На чтение 3 мин. Просмотров 224

Обновлено

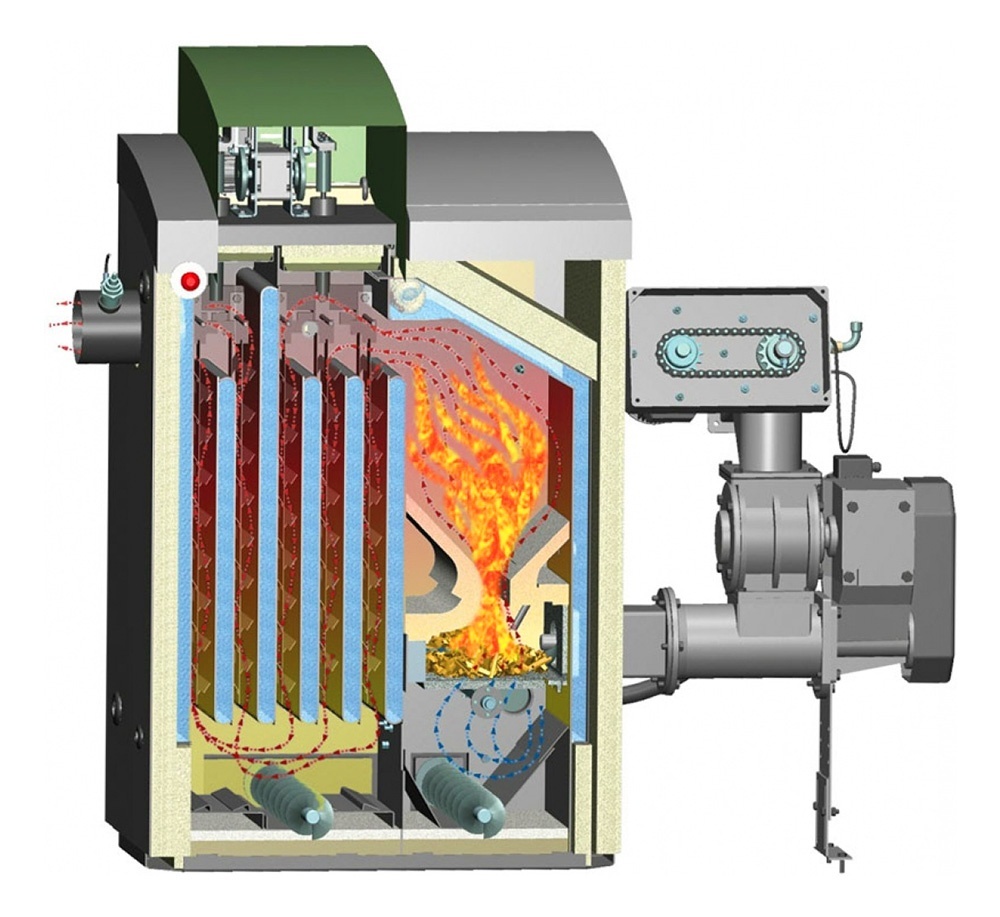

Под гидролизными отопительными котлами принято понимать оборудование, которое в процессе работы используют твердое топливо. Солома, древесные отходы, дрова – все это может использоваться гидролизными котлами в процессе работы. Наиболее широко это оборудование используется в бытовых и производственных помещениях, будь то фабрики, цеха, склады или фермы. В качестве основных достоинств данных котлов можно назвать то, что они недороги в процессе эксплуатации, отличаются экологической безопасностью, а также просты в обслуживании и управлении.

Работают гидролизные устройства по следующей схеме:

- Топливо помещается в специальный бункер, где поджигается. Дверца бункера закрывается, задействуется дымосос;

- Повышение температуры до 800 градусов приводит к тому, что сгораемый материал обугливается, выделяя значительные количества древесного газа.

Именно этот процесс и получил название гидролиза;

Именно этот процесс и получил название гидролиза; - Попадание продуктов гидролиза в колосник приводит к их смешиванию с вторичным воздухом;

- Процесс гидролиза является постоянным из-за того, что часть тепла постоянно возвращается к слою дров, расположенному внизу.

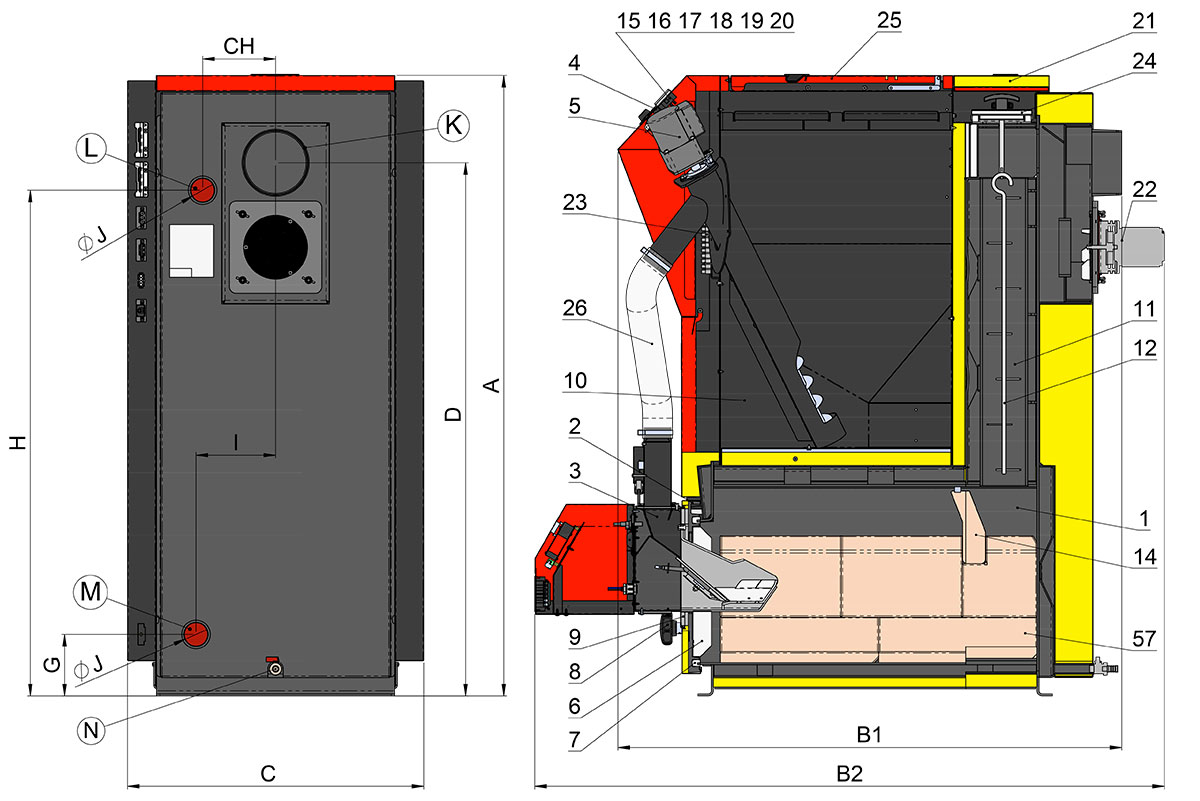

Монтаж и обслуживание

Когда гидролизный котел устанавливается на пол, то необходимо заранее выполнить монтаж опорной рамы с высотой в 10-20 сантиметров, либо фундаментной подушки. При помощи монтажа опорной рамы можно добиться того, что все посадочные поверхности будут находиться точно в горизонтальной плоскости.

Как правило, котлы монтируются на кирпичную кладку, высота которой не более 36 сантиметров от поверхности пола. Такой подход нужен для того, чтобы нижние коллекторы экранов, расположенных сбоку были на одном уровне с решетниками колосников, а потому служили в качестве охлаждаемых панелей. Установка дымососов также начинается с монтажа опорной рамы, которая фиксируется на фундаменте прочными болтовыми соединениями.

Важное отличие гидролизных котлов состоит в материале, из которого они изготовлены.

Особенности и срок службы

Теплообменник можно сделать на основе стали или чугуна. Твердотопливные котлы, которые изготовлены на чугунной основе, считаются более долговечными. Их главный нюанс заключается в том, что они достаточно долго прогреваются, но и остывают крайне медленно, отдавая максимум тепла.

Отрицательная черта заключается в хрупкости оборудования: чугун крайне чувствителен к резким температурным перепадам, которые неизбежно станут причиной разрушения стенок устройства и дальнейшему полному выходу его из строя. К счастью, современные технологические решения при производстве чугуна дали возможность улучшить его свойства, увеличив прочностные показатели.

Твердотопливные котлы на стальной основе способны более стойко переносить температурные колебания, но их слабость заключается в восприимчивости к ржавчине, которая начинает активно развиваться из-за скоплений конденсата. Именно эта особенность приводит к тому, что стальной теплообменник заметно снижает эксплуатационный срок котлов. Во многом, продолжительность службы стального котла зависит от качества материала, его толщины, а также осторожности обращения.

Именно эта особенность приводит к тому, что стальной теплообменник заметно снижает эксплуатационный срок котлов. Во многом, продолжительность службы стального котла зависит от качества материала, его толщины, а также осторожности обращения.

[box type=”info” ]С учетом этого фактора можно заявить, что чугунный котел, несмотря на свою изначальную дороговизну, в итоге, будет более выгодной покупкой.[/box]

Также стоит отметить такую дополнительную деталь гидролизного котла, как наличие специального вентилятора, нагнетающего воздух внутрь камеры сгорания. Это, в общем-то, простое приспособление способно ощутимо увеличить эффективность работы устройства.

Пиролизные котлы длительного горения с водяным контуром

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Пиролизные котлы длительного горения с водяным контуром являются прекрасным альтернативным источником энергии в частных домах в условиях частых перебоев газоснабжения. Дрова являются древнейшим видом топлива, которым человек обогревает свои жилища на протяжении тысячелетий. В 21 веке из технологии получения древесного угля зародился пиролизный способ получения тепла.

Дрова являются древнейшим видом топлива, которым человек обогревает свои жилища на протяжении тысячелетий. В 21 веке из технологии получения древесного угля зародился пиролизный способ получения тепла.

Пиролизные котлы длительного горения — современная альтернатива газовому отоплению в частном доме

Что такое пиролиз и какова его эффективность

Средневековые европейцы в результате долгих веков сжигания дров установили, что эту энергию можно использовать более рационально, если в печи класть не дрова, а древесный уголь. Производили его путем сжигания обычных дров без достаточного доступа кислорода. Для этого копали специальные ямы в земле, где и происходил весь этот процесс, в последствии названный пиролизом.

Некоторые виды пиролизных котлов длительного горения

Такие ямы прекрасно справлялись с задачей получения древесного угля, но та энергия, которая выделялась в ходе этих процессов, тратилась без какой-либо пользы. Стоит сказать, что количество, выделяемой энергии было очень приличное. Поэтому современные технологии не обошли стороной такой подарок природы. Были созданы пиролизные котлы длительного горения с водяным контуром, которые смогли обуздать это тепло, используемое ранее впустую. Сегодня их с успехом используют, не только как вспомогательные источники отопления, но и как основные. Это и не удивительно, ведь кроме обычных дров, в них можно загружать и другое, более современное и эффективное топливо на древесной основе.

Поэтому современные технологии не обошли стороной такой подарок природы. Были созданы пиролизные котлы длительного горения с водяным контуром, которые смогли обуздать это тепло, используемое ранее впустую. Сегодня их с успехом используют, не только как вспомогательные источники отопления, но и как основные. Это и не удивительно, ведь кроме обычных дров, в них можно загружать и другое, более современное и эффективное топливо на древесной основе.

Пиролизный котёл длительного горения с водяным контуром — вид в разрезе

Пиролизные котлы длительного горения с водяным контуром

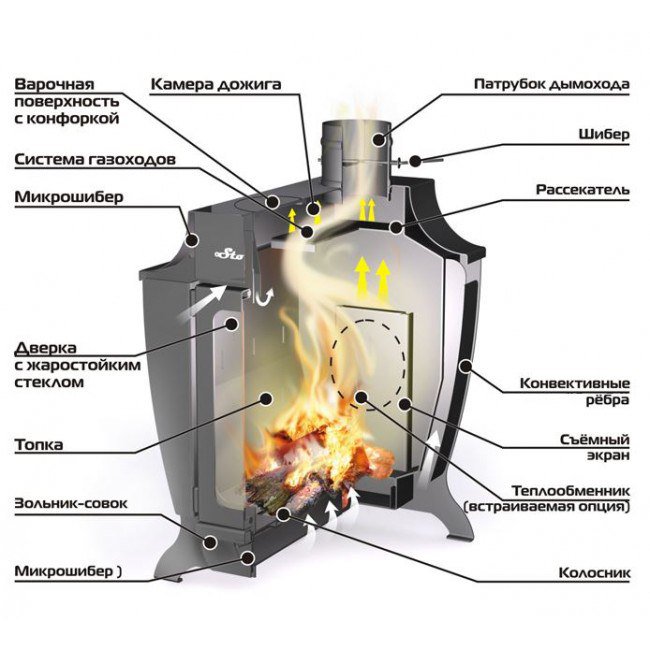

Внешне эти котлы мало чем отличаются от обычных металлических печей. Они имеют такую же загрузочную дверцу, ведущую в первичную камеру сгорания. В нее укладываются обычные дрова, а также брикеты из опилок либо торфа. Используют в этих целях и изобретение последних нескольких лет — гранулы пеллет. Они представляют собой сильно спрессованные отходы столярного производства. В дело идет все, начиная от коры деревьев и заканчивая торфом и сушеным навозом.

Полезный совет! Лучше всего использовать в качестве топлива пеллетные гранулы. Это топливо имеет маленький размер и может автоматически подаваться в камеру сгорания котла.

Современный котёл длительного горения с бункером для пеллетных гранул

На дне камеры сгорания располагается колосник, имеющий вид очень тяжелой чугунной решетки. Он необходим для подачи воздуха под топливо. Загруженные дрова поджигают и ждут пока они полностью разгорятся под воздействием первичного потока воздуха. Как только котел выходит на режим, доступ воздуха в первичную камеру практически прекращают, в результате чего горение останавливается. Топливо начинает только тлеть, выпуская пиролизный газ. Он обладает очень высокой горючестью, но так как воздуха мало, то он не вспыхивает.

Схема системы отопления частного дома с использованием твердотопливного котла

Затем самотеком или принудительно эта газообразная летучая смесь органики подается во вторичную камеру, которая собственно и является главной рабочей частью пиролизного котла длительного горения. С водяным контуром системы отопления она связана непосредственно. Поступающий в эту камеру газ имеет температуру около 300 градусов и поэтому вспыхивает при поступлении кислорода без промедления. Во вторичную камеру подается достаточное для горения количество воздуха. Пиролизный газ выделяет при сгорании намного больше энергии, чем простые дрова, поэтому нагревание теплоносителя в системе происходит очень быстро.

С водяным контуром системы отопления она связана непосредственно. Поступающий в эту камеру газ имеет температуру около 300 градусов и поэтому вспыхивает при поступлении кислорода без промедления. Во вторичную камеру подается достаточное для горения количество воздуха. Пиролизный газ выделяет при сгорании намного больше энергии, чем простые дрова, поэтому нагревание теплоносителя в системе происходит очень быстро.

Пример размещения твердотопливного котла с автоматической подачей пеллет из бункера хранения в подвальном помещении частного дома

Важным моментом является то, что порция дров, помещенная в топку, расходуется очень медленно, что позволяет отапливать помещение очень небольшим их количеством длительное время.

Полезный совет! В качестве топлива для газогенераторов рекомендуется использовать очень хорошо просушенные вещества и дрова. Ведь 1 кг дров, которые содержат 20% влаги выделяет 4 кВт/час. энергии, а содержащие 25% влаги, уже только 3 кВт/час.

Принцип работы пиролизного котла с водяным контуром

Преимущества и недостатки котлов на пиролизном газе

Пиролизные котлы длительного горения с водяным контуром ценят за их преимущества перед печами с прямым горением. Можно перечислить некоторые из них:

- полное сгорание топлива без накопления сажи. Кроме экономии дров это свойство несет гораздо большую пользу. Полное сгорание означает, что в качестве отходов выделяется лишь углекислота и обыкновенная вода. Ни то, ни другое не представляет большого вреда для людей и природы в целом. Этого нельзя сказать о частичном сгорании дров. Вредные токсичные вещества, образующиеся при неполном распаде органики, попадают в атмосферу, вызывая нежелательные последствия, не говоря уже о зловонном едком дыме;

Для увеличения эффективности пиролизного котла используйте только сухие дрова

- благодаря полному сгоранию, в газогенераторах можно использовать любое органическое твердое топливо.

По сути им может быть любая органика, способная к активной реакции окисления, то есть горению. Такие котлы можно устанавливать на швейных и кожевенных фабриках, на предприятиях деревопереработки, сельхозпредприятиях. Этим полностью решается проблема утилизации отходов;

По сути им может быть любая органика, способная к активной реакции окисления, то есть горению. Такие котлы можно устанавливать на швейных и кожевенных фабриках, на предприятиях деревопереработки, сельхозпредприятиях. Этим полностью решается проблема утилизации отходов; - высокая экономия средств на топливо, так как пиролизные котлы длительного горения с водяным контуром имеют такое названия по причине того, что от одной дровяной закладки рабочий процесс может продолжаться не менее 12 часов. Простая печь или котел, максимум способны гореть 4 часа;

Схема подключения твердотопливного котла к системе отопления дома

- полностью решен вопрос регулировки процесса горения и нагревания теплоносителя. По причине того, что в рабочей камере сгорает газообразное топливо, его поток легко регулируется, так же, как и интенсивность горения. Это позволяет полностью автоматизировать работу котла, не хуже, чем электрического или газового.

Есть у пиролизных котлов длительного горения с водяным контуром и недостатки, о которых следует осведомиться, при приобретении этой техники:

- стоимость газогенераторов намного выше, чем у других видов теплотехники.

Однако это со временем окупается, благодаря экономии топлива;

Однако это со временем окупается, благодаря экономии топлива;

Автоматизированная котельная в современном частном доме

- топливо должна быть идеально сухим. Уже 20%-я влажность является серьезным препятствием для горения. Котел просто престанет работать после ограничения доступа воздуха;

- в связи с тем, что в конструкции практически всех моделей предусмотрено использование вентиляторов для нагнетания воздуха, то для их работы требуется наличие электроэнергии, что не позволяет использовать эту технику на дачах, не имеющих электроснабжения.

Полезный совет! Отзывы владельцев пиролизных котлов длительного горения говорят о том, что иногда они останавливаются из-за того, что вода из обратной трубы системы попадает в контур котла сильно остывшей. Чтобы этого избежать, надо впаять в систему обходной контур из трубы подачи. Здесь используется обычный трехходовой клапан. Тогда горячая вода смешается с охлажденной, котел не будет отключаться.

Схематическое изображение пиролизного котла с водяным контуром

Отзывы владельцев пиролизных котлов длительного горения

Если задаться вопросом, то можно найти на форумах и в блогах множество отзывов владельцев пиролизных котлов длительного горения. Вот некоторые из них:

В прошлом году поставил газогенератор у себя на даче. Рядом лесопилка, где всегда огромное количество опилок коры и сучков. Бери – не хочу. Теперь не нарадуюсь. На топливо совсем не трачусь. Привез телегу отходов, которые взял бесплатно. Не знаю, когда и израсходую.

Сергей Васильев, г.Омск.

Недавно приобрел твердотопливный котел, друг посоветовал. Поначалу не понимал, зачем я это сделал, где брать и хранить дрова. А потом узнал, что можно пользоваться пеллетными гранулами. Купил несколько мешков. Топлю – горя не знаю.

Николай Павлов, г.Тверь.

Пиролизные котлы длительного горения — экологичны и энергоэффективны благодаря полному сгоранию твёрдого топлива

Мой муж привез недавно чудо-печь, которая работает на обычных дровах. Я его долго ругала. Говорила, что у нас газопровод и газовый котел. Зачем нам еще эта печка. Он сказал, что я все пойму позже и подключил это устройство к системе, оставив и газ. Однажды в поселке произошел обрыв газопровода. Рабочие три дня исправляли аварию. Соседи скупили все электронагреватели, а мой муж только пожал плечами и растопил свою печь. Теперь я поняла, что была не права.

Я его долго ругала. Говорила, что у нас газопровод и газовый котел. Зачем нам еще эта печка. Он сказал, что я все пойму позже и подключил это устройство к системе, оставив и газ. Однажды в поселке произошел обрыв газопровода. Рабочие три дня исправляли аварию. Соседи скупили все электронагреватели, а мой муж только пожал плечами и растопил свою печь. Теперь я поняла, что была не права.

Ольга Мейзер, п.Голышманово, Тюменской обл.

Схема самодельного пиролизного котла для отопления дачи или гаража

Отзывы владельцев пиролизных котлов длительного горения раскрывают все положительные качества устройства. Использовать этот прибор действительно можно с большой пользой для себя. Являясь альтернативным источником тепла, он может полностью решить проблему временного отсутствия газа. Для тех же, у кого имеется возможность пользоваться отходами различного производства, это просто находка.

youtube.com/embed/8Z79Atu9wV8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

ОЦЕНИТЕ

МАТЕРИАЛ

Загрузка…

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

СМОТРИТЕ ТАКЖЕ

REMOO В ВАШЕЙ ПОЧТЕ

Пиролизный котел в быту, или когда цена на газ не имеет значения / Хабр

Можно ли построить систему отопления собственного жилища без газовой трубы так, чтобы это было комфортно, не утомительно и даже увлекательно? И что может получиться, если приправить всё это информационными технологиями?

Давайте вместе в этом разберемся.

Немного теории

Системы отопления (СО) с твердотопливным котлом (ТТК) – это системы периодического действия, в которых котел генерирует тепло только когда в нем есть топливо. В этой связи, владельцы ТТК, рано или поздно, обзаводятся теплоаккумуляторами, которые накапливают излишек тепла, генерируемый в процессе работы ТТК и отдают его дому уже после того как топливо в котле закончилось.

ТТК принято делить на классические (колосниковые) и пиролизные (газогенераторные). Классический вариант подразумевает обыкновенное сгорание топлива с выделением тепла. Твердотопливные пиролизные котлы отличаются тем, что топливо и горючий газ, выделяемый при его горении, сжигаются раздельно. Это обеспечивает более высокий КПД, широкий диапазон мощности, простоту требований к дымоходу.

Под «обыкновенным сгоранием топлива» подразумевается, что топливо в таких котлах сгорает в камере загрузки, где одновременно идут все те же процессы что и при пиролизе древесины. По этой причине в классических (колосниковый) котлах нет возможности получить качественное (полное) сгорание топлива. В результате неполного сгорания топлива на теплообменнике котла оседают деготь, смолы, (продукты пиролиза), сажа, зола и образуется теплоизолирующий слой, что в свою очередь вынуждает котел щедро делится, вырабатываемым теплом с окружающей средой.

Как преимущество классических котлов иногда указывают то, что в них, якобы, можно сжигать дрова с высокой влажностью, но как по мне, топить сырыми дровами – себя не уважать.

Не важно, в каком котле, пиролизном или традиционном, дрова, прежде чем начать давать тепло, должны пройти начальные стадии пиролиза, а именно нагрев и испарение влаги. Значит если мы используем для отопления дрова с влажностью 20% (это на 10 кг. сухих дров вылить сверху 2 литра воды), то есть пятая часть по весу в них балласт, на нагрев и испарение которого также придется потратить часть топлива, которая уже не будет использовано для отопление дома.

Если уж быть абсолютно точным, то топливо не горит «напрямую», горят газообразные продукты пиролиза. Это означает, что прежде чем дрова начнут

гореть

, то есть окислятся кислородом воздуха с выделением тепла, они должны быть нагреты до температуры испарения влаги в них, после этого должен пройти сам процесс испарения этой влаги, а уже потом начнется собственно пиролиз и горение пиролизных газов. Причем, процессы

первой и второй стадии

идут с поглощением тепла, так необходимого для пиролиза самой древесины, без которого не будет и самого процесса горения.

Мой выбор

Если после прочитанного, вы уже не планируете топить сырыми дровами, то исходя из своего жизненного опыта, я бы рекомендовал именно пиролизный котел.

До этого, у меня уже был двухлетний опыт эксплуатации шахтного колосникового котла KALVIS–2-70. Из выявленных недостатков отмечу, что его теплообменник невозможно было почистить от осевших на нем смол без предварительного разогрева до температуры выше 60°С. В конечном итоге, осознав все технологические изъяны этой конструкции, я решил обратиться к специалистам для её радикальной переделки. В результате этой глубокой модернизации я и стал обладателем пиролизного котла.

Установка

Котел лучше располагать в специально отведенном для него помещении, так как я еще не встречал котлов, которые не дымят в помещении при догрузке топливом (а мой, к тому же, иногда дымит еще и по причине несовершенства конструкции).

Кроме того котлы обычно комплектуются

дымососом

или

вентилятором наддува

, которые обычно, довольно прилично шумят. Остальные механизмы управления узлами СО (циркуляционные насосы, приводы воздушных заслонок, заслонка дымохода и шаровые краны с электроприводами) работают почти бесшумно.

Остальные механизмы управления узлами СО (циркуляционные насосы, приводы воздушных заслонок, заслонка дымохода и шаровые краны с электроприводами) работают почти бесшумно.

Кроме прочего, нужно учитывать, котел для своей работы потребует большого притока воздуха в то помещение, в котором он находится, что станет причиной возникновения холодных сквозняков. Из всего выше сказанного, котел лучше располагать в отдельном помещении в теле дома.

Дымоход у меня расположен вертикально без изгибов и является частью внутренней стены дома, и во время работы котла дополнительно излучает тепло в дом.

Так как котел – это агрегат, в котором генерируемое тепло передается теплоносителю воде, то на его поверхности нет «раскаленных» частей, так как он не нагревается выше температуры кипения воды. Кроме того водяная рубашка снаружи, обычно защищена кожухом, температура которой редко превышает 30 — 35 град.

Заготовка дров и не только.

Основным видом топлива для пиролизного котла является древесина.

Годятся любые дрова: хвойные, лиственные, сосновые, дубовые, березовые и т.д. Все они имеют примерно одинаковую теплотворную способность. Твердые породы, такие как дуб, имеют теплотворную способность выше, но они и стоят дороже, так что гонятся за ними я особого смысла не вижу. Для заготовки отлично подходит любое мертвое дерево, упавшее или сухостой. Главное, что бы дрова были не сырые и не дорогие, лучше лично заготовленные, и для кошелька и для здоровья полезнее (можно запросто сэкономить на абонемент в фитнес-клуб). Отчасти потому, что при покупке на стороне трудно соблюсти все выше перечисленные условия, я и не люблю покупать дрова. Мне как-то в первый отопительный сезон привезли машину дров из лесхоза, так их остатки весной выпустили побеги и укоренились у меня во дворе. С тех пор, дрова заготавливаю только самостоятельно.

Кроме дров пиролизный котел с удовольствием потребляет солому, пеллету, стружку, торфяные брикеты и обычный торф, сортированные бытовые отходы (бумага, пластик, упаковка, все кроме ПВХ) и все это приправленное отработанным маслом или любыми другими отходами жидких углеводородов.

Но лучшим топливом для котла может стать автомобильная покрышка. Теплотворная способность автомобильной покрышки значительно превышает теплотворную способность лучших пород древесины и составляет 32 ГДж/т. Сравнится с ней может, разве что, теплотворная способность высококачественного угля. Ко всему этому покрышка имеет нулевую влажность, что тоже является положительным моментом. Ну а если у кого-то еще есть сомнения в том, что покрышка может довольно прилично гореть, можете глянуть на выходящие газы из моей трубы и на огонь в пиролизной камере.

Газы от сжигаемых покрышек

Огонь горящих покрышек

Так выглядят, подготовленные к загрузке в котел, автомобильные шины

То, что не только я расцениваю шину как прекрасное топливо, можно оценить по количеству

объявлений

, которые предлагают металлокорд, остающийся после ее сжигания.

Экологические нормы и их нарушение

Также должен акцентировать внимание на том, что ни в ком случае не призываю к повсеместному сжиганию автомобильных шин в домашних отопительных агрегатах. Живя в обществе среди людей, обустраивая свой быт, мы не должны причинять неудобства своим соседям, в том числе наши действия не должны нарушать законодательства государств, гражданами которых мы являемся.

Живя в обществе среди людей, обустраивая свой быт, мы не должны причинять неудобства своим соседям, в том числе наши действия не должны нарушать законодательства государств, гражданами которых мы являемся.

Шина как топливо упоминается мною в этой статье только как частный удачный опыт, который стал возможен после основательной модернизации серийного бытового котла, при условии постоянного пристального контроля за процессом горения через видеокамеру и оперативного управления.

Для обеспечения пожарной безопасности в котельной я на ее потолке разместил два автоматических порошковых

огнетушителя типа Буран 2,5

и автономный

датчик дыма

.

Розжиг

Котел легче разжечь

небольшим количеством дров

(такая закладка осуществляется через нижнее окно загрузи дров), но при желании можно запустить котел и с полной загрузкой (для такой загрузки используется верхнее окно загрузки дров).

При запуске с полной загрузкой разжигаю котел через пиролизную горелку с помощью заранее вставленного в нее фитиля из гофрокартона (вид сверху на пиролизную горелку через нижнее окно загрузки топлива). Также облегчает розжиг небольшое количество отработанного моторного масла и мелкие дровяные щепки.

Также облегчает розжиг небольшое количество отработанного моторного масла и мелкие дровяные щепки.

Продукты сгорания

Пиролизную камеру котла (он же зольник), чистить приходится каждый раз после отопительного цикла (примерно 10 – 12 часов непрерывной работы), так как объем ее ограничен, а пиролизным газам все же нужно где-то гореть.

Теплообменники котла я стараюсь чистить через отопительный цикл, то есть примерно два раза в месяц, так как от степени их чистоты зависит эффективность отбора тепла сгенерированного в пиролизной камере. Обычно, после одного цикла отопления остается ведро золы и почти чистый металлокорд от шин. И зола и металлокорд, как оказалось, являются ценным продуктом для дальнейшего использования.

Продуктами полного сгорания топлива ТТК являются углекислый газ, вода и зола. Вот именно водяной пар и окрашивает дым в белый цвет на непрогретом дымоходе. Продуктом неполного сгорания топлива ТТК может стать сажа. Значительное ее количество может окрашивать дым в черный цвет, а незначительное, в смеси с водяным паром, в различные оттенки серого.

Конструкция котла

На фронтальной стороне моего котла расположены три дверцы:

- Верхняя дверца нужна для того, чтобы увеличить объем разовой загрузки. Чем больше за один раз удается загрузить дров, тем реже приходится это делать.

- Средняя дверца нужна для обслуживания котла (чистка от золы, подготовка к новой растопке), через самую верхнюю дверцу этого просто невозможно сделать. За ней находится камера загрузки.Внешний вид камеры загрузки

Эта камера ещё называется газогенераторной, так как именно в ней и происходит процесс пиролиза дров.

- За нижней дверцей находится камера сгорания пиролизных газов.Некоторые подробности про расположение камеры сгорания

Камера сгорания (камера дожига) расположена под камерой загрузки топлива для того, чтобы локализовать определенный объем топлива участвующего в процессе горения. То есть, в пиролизном котле горят только те дрова, которые находятся в зоне охвата воздушных заслонок (это ниже средней дверцы и немного на высоте самой средней дверцы), остальное топливо — просто запас, который по мере выгорания опускается в зону горения. Если же пиролизную камеру расположить сверху, а топливо поджигать снизу, то пламя подымаясь снизу вверх по дровам будет пиролизовать все топливо сразу и вместо горения мы получим много дыма и как следствие смолистые вещества на теплообменнике.

Воздух на топливо в моем ТТК подается через три воздушные заслонки в разные зоны котла, что дает возможность получить наиболее эффективное сгорание топлива.

Наличие 3-х воздушных заслонок, графика температуры в дымоходе и видеокамеры в пиролизной камере позволяет минимизировать тепловые потери и получить наиболее эффективное сгорание не только различных видов древесины, но и более калорийного топлива, такого как сортированные бытовые отходы и изношенные автомобильные шины.

Немного теории

Обычно в ТТ пиролизные котлы воздух подается в строгом заранее спроектированном соотношении без учета особенности топлива, его фактической влажности и стадий, которые оно проходит по мере его выгорания в котле. Это приводит к тому, что иногда воздуха вполне достаточно для эффективного сгорания проектного топлива (к примеру сосновых дров), но чаще воздуха либо меньше чем нужно, (и тогда продукты неполного сгорания топлива конденсируются на теплообменнике ТТК в виде дегтя), либо больше чем нужно (и тогда лишний воздух не участвующий в процессе горения остужает теплообменник, и уносит в атмосферу драгоценное тепло которое сгенерировал ТТК).

Мой котел, как и большинство пиролизных котлов, родился с одной заслонкой (сейчас она средняя по высоте, она же и основная). Заслонка расположена на фронтальной части котла, ниже нижней двери загрузки топлива.

Воздух через нее подается на топливо, расположенное, над горелкой и охватывает примерно 100 см3 дров. Это тот объем топлива, который участвует в основном процессе горения. Этот же объем топлива формирует угольную подушку, на которой воспламеняются пиролизные газы.

Верхняя заслонка расположена под обшивкой, выше нижней двери загрузки топлива. Она появилась уже позже, в ее задачу входит формирование дополнительного объема пиролизных газов, уже после того как топливо расположенное в зоне охвата средней заслонкой прошло с первой по третью стадии пиролиза, и уже не выделяет в достаточном количестве горючих газов, по отношению к подаваемому через нее (среднюю заслонку) объему воздуха.

Верхняя заслонка

Нижняя заслонка появилась уже последней по причине необходимости подачи дополнительного объема воздуха при сжигании более калорийного топлива, чем дрова, к примеру, автомобильная шина. Расположена нижняя заслонка над дверью камеры сгорания и подает дополнительный воздух в камеру сгорания.

Средняя и нижняя заслонки

В качестве приводов для этих заслонок используются недорогие, но вполне пригодные для этой цели сервомашинки

MG996R 15кг

.

Система отопления

Обычно, счастливые обладатели ТТК, проходят естественные стадии эволюции:

- Приобретение котла и познание первой радость от тепла, принесенного им в дом. Кормят его маленькими порциями дров, кормят часто и с удовольствием.

- Потом пытаются растянуть время между кормежкой. Потом пытаются экспериментировать с различными видами корма: топят исключительно дубом, акацией, и даже редким в наших краях, углем.

- В конце концов, приходит понимание, что «котел существует для меня», а не «я для котла».

- После этого владелец котла начинает подыскивать в доме место под теплоаккумулятор (ТА).

Мне повезло больше чем остальным, еще в процессе проектирования дома я спланировал себе место под ТА, благополучно миновав эту начальную стадию.

В качестве теплоаккумулятора можно использовать любую емкость, которая выдержит давление в Вашей СО (у меня оно не превышает 1,5 кг/см2), либо сделать ТА косвенного нагрева (водяной контур такого ТА обменивается теплом с контуром котла через дополнительный теплообменник), тогда его будет легче вписать в пространство комнаты. Здесь можно подробнее ознакомится с моим.

Необходимо также учитывать, что температура воды в ТА нередко доходит до 94°С, поэтому материал из которого изготовлен ТА и труба подводящая в него теплоноситель должны выдерживать эти температуры.

Теплоаккумулятор не обязательно ставить в котельной рядом с ТТК (даже лучше за ее пределами), монтировать его можно в любом удобном для Вас помещении дома (можно даже так).

Также пришлось приобрести Ладдомат 21, хотя вполне можно было обойтись трехходовым смесительным клапаном и циркуляционным насосом контура котла.

Понадобились так же термостатические смесительные клапаны для контура теплого пола и контура радиаторов, хотя жизнь в последствии показала, что радиаторы в СО с ТТК и ТА бессмысленны.

Оказался не лишним в СО с ТТК и бойлер косвенного нагрева, ну и дальше уже по мелочи: расширительный бак, кран шаровый с электроприводом контура ТА, контура котла и контура бойлера. Насосы циркуляционные для контуров бойлера косвенного нагрева, теплых полов и радиаторов.

Легенда

1. Заслонка подачи воздуха

2. Привод заслонки подачи воздуха TowerPro MG996R

3. Датчик температуры воды на входе в котел ( температура обратки) — ds18b20

4. Привод заслонки дымохода

5. Дымосос

6. Датчик температуры дыма — (ТХА)

7. Кран шаровый с электроприводом контура котла

8. Датчик температуры воды на выходе из котла ( температура подачи) — ds18b20

9. Насос циркуляционный контура котла, входящий в состав Ладдомат 21

10. Датчик температуры воды нижней части ТА №1 — ds18b20

11. Теплоаккумулятор №1 — 4м3

12. Датчик температуры воды в верхнем патрубке ТА №1 — ds18b20

13. Кран шаровый с электроприводом контура ТА

14. Расширительный бак

15. Насос циркуляционный бойлера косвенного нагрева

16. Вход системы водоснабжения

17. Бойлер косвенного нагрева

18. Термостатический смесительный клапан контура радиаторов

19. Радиаторы отопления

20. Насосы циркуляционные контура теплых полов и контура радиаторов

21. Теплый пол

22. Термостатический смесительный клапан контура теплого пола

23. Датчик температуры воды нижней части ТА №2- ds18b20

24. Датчик температуры воды в верхнем патрубке ТА №2 — ds18b20

25. Кран шаровый подпитки водой системы отопления

26. Теплоаккумулятор №2 (косвенного нагрева) — 4м3

27. Показания температуры с устройства «Комнатный термостат».

28. Показания температуры с устройства «Шлагбаум»

Автоматика

По мере эксплуатации своей СО постепенно пришло понимание, что система, в том виде в котором она родилась, имела существенные недоработки.

Оказалось, что системах отопления на базе ТТК + ТА, есть смысл соблюсти ряд условий:

- Стремится отправлять в ТА только излишек тепла от ТТК.

- Отсекать ТТК от остальной системы отопления (СО) после прекращения им генерации тепла, так как после выгорание топлива нем, ТТК из генератора тепла превращается в его потребителя и начинает высасывать ранее запасенное тепло из ТА.

Поначалу приходилось вручную подключать ТТК к СО во время запуска и так же вручную его отключать от нее. Вручную делить тепловые потоки как в начале запуска ТТК, так и уже в процессе работы котла, когда формируется избыток тепла. К тому же штатный регулятор воздушной заслонки был слишком инерционен и не справлялся с поставленными перед ним задачами.

И тогда некоторые свои простые функции по управлению котлом было решено переложить на хрупкие плечи автоматики. Использование электронного блока управления (БУ), избавило меня от выполнения множества рутинных операций. Также, попутно, БУ справляется с такой тривиальной задачей как, защита ТТК от перегрева, то есть делает то, что делают подавляющее большинство фабричных БУ ТТ котлов.

Мой первый блок управления ТТК был далёк от совершенства.

Принципиальная схема

Каждый раз, когда мне нужно было подправить или изменить логику работы СО у меня пухла голова когда я смотрел на эту схему и пытался понять как же она работает.

В конце концов, при участии добрых людей, БУ приобрел тот вид, который он имеет сегодня, а также столь необходимый для меня функционал.

На экране в графическом виде отображается текущее состояние основных узлов СО, которые необходимо контролировать. При этом экран не перегружен информацией, и она легко читается.

Дополнительную информацию о том, какое оборудование в данный момент задействовано блоком управления можно получить от светодиодов блока реле.

Схемотехника

БУ моего котла собран на базе модуля Arduino Mega 2560. Выбор пал на Ардуино, потому что широко распространено, легко доступно, хорошо документировано, в сети множество уроков по его программированию, огромное дружелюбное интернет-сообщество, которое поможет, подскажет, научит.

Именно Ардуино позволяет реализовать функционал Вашего устройства, ограниченный лишь Вашей фантазией. К примеру, Ваш БУ зимой может управлять ТТК, но достаточно сменить в нем прошивку и подключить разъем силовых устройств к другой группе, и он станет управлять системой полива Вашего приусадебного участка или, к примеру, теплицей. С фабричным БУ ТТК таких фокусов не проделаешь.

Список элементов блока управления

1. Arduino Mega 2560

2. Arduino Ethernet Shield W5100

3. Графический дисплей QC12864B

4. 4-канальный реле модуль – 2 шт.

5. DC-DC конвертер понижающий 4…38В в 1.25…32В для питания блока реле и дисплея.

6. DC-DC конвертер понижающий 4.5…28 В в 0.8…20 В 3А на MP1584 для отдельного питания «бутерброда» Arduino Mega 2560 + Arduino Ethernet Shield W5100

7. Цифровой усилитель термопары MAX31855

8. Термопара ТХА

9. Датчик температуры Dallas DS18B20 – 4 шт.

10. Привод заслонки подачи воздуха TowerPro MG996R

11. Резистор металлопленочный 4.7 кОм

Для питания БУ используется 12 вольтовый аккумулятор, который в свою очередь подключён к инвертору (600Вт). Он же обеспечивает работоспособность циркуляционных насосов СО.

Программное обеспечение

Мой блок управления котла, подключён к

облачному сервису

, это позволяет удаленно контролировать состояние системы, и при необходимости, так же удаленно, вносить корректировки в работу котла и системы отопления в целом. Зачем спрашивается удаленный контроль системы отопления и в частности удаленный контроль за работой ТТК? Полагаю, что только очень смелый человек может себе позволить оставить работающий котёл только под присмотром БУ стоимостью чуть больше 100 долларов. Я же приобрел уверенность в необходимости удаленного контроля, по мере приобретения своего личного восьмилетнего опыта эксплуатации ТТК.

Этот сервис предоставляет чрезвычайно полезную возможность графического представления данных с температурных датчиков, расположенных в ключевых точках СО, что в свою очередь не только дает представление о текущем статическом состоянии СО, но и о динамике развития происходящих там процессов. Так в частности данные полученные из вкладки «Графики» дают представление о текущем состоянии СО, корректность работы отдельных ее составляющих в соответствии заданной БУ программой, и в отличие от данных полученных с монитора БУ, дают представление о динамике этих данных, скорость изменения и направления движения (рост или понижение), что особенно важно в момент пороговых (критических) значений температур.

Произошла ли подпитка ТТК холодной водой из ТА или нет, мы можем удаленно, оперативно отследить на графике «Котел вход», а имела ли эта подпитка ожидаемый результат по защите котла от перегрева можем отследить на графике «Котел выход». Если же ожидаемого снижения температуры воды на входе/выходе из котла не произошло, значит по какой-то причине не открылся кран контура ТА и владельцу котла нужно принять адекватные меры по защите ТТК.

Так же данные полученные с этих графиков позволяю оперативно заметить и устранить ошибки котельщика допущенные при управление котлом.

В частности, благодаря графику «Дымовая труба» я вовремя заметил, что забыл вернуть в рабочее положение распределительную заслонку, которая направляет продукты сгорания топлива минуя теплообменник котла в дымоход (обычно ее переводят в такое положение при догрузке топлива, для снижения дымления в помещение), что в свою очередь привело к забросу температуры в дымоходе выше 250°С.

Графики работы Ладдомата

Противофазное поведение температур на графиках «Котел выход» и «Котел вход» обусловлено особенностями работы такого узла СО как Ладдомат 21 (на схеме обозначен № 9). Дело в том, что в его обязанность входить обеспечение поддержания температуры теплоносителя (в нашем случае вода) на входе в котел выше 55°С. Эта функция обеспечивается термостатическим клапаном, который входит в состав Ладдомат 21.

Так как система ТТК + Ладдомат 21 достаточна инерционна, то мы и наблюдаем на графике противофазное колебание температур. Такое колебание температур, на графиках «Котел выход» и «Котел вход» свидетельствует о нормальной работе СО в целом.

Графики работы теплообменника

По достижении пороговой температуры на выходе из котла выше 85°С. БУ ТТК дает команду на открытие шарового крана (№13), при этом горячая вода поступает уже не только в отопительные приборы дома (теплый пол и радиаторы), но и в ТА (№12), при этом холодная вода выходящая из ТА поступает на вход в ТТК, что в свою очередь приводит к снижению температуры на выходе из котла. Другими словами, всё избыточное тепло направляется в теплоаккумулятор.

Графики защиты от перегрева

Если обычной меры (подпитки котла водой из ТА) оказалось не достаточной и температура на выходе из котла продолжает расти, то БУ ТТК даёт команду на закрытие воздушных заслонок и заслонки дымохода. Это позволяет снизить мощность котла и нормализовать температуру воды на его выходе. Таким образом происходит защита котла от перегрева.

Графики ручного регулирование воздушных заслонок

График температуры в дымовой трубе, дает представление о стадии в которой находится ТТК (розжиг, активный пиролиз или выгорание остатка топлива) и в совокупности с видео, получаемым из пиролизной камеры, позволяет сделать вывод о состоянии пиролизной камеры и при необходимости удаленно (через сайт) откорректировать положение воздушных заслонок управляющих качеством сгорания топлива.

Так к примеру через 85 минут после запуска котла, уменьшилось выделение пиролизных газов в зоне охвата средней воздушной заслонкой, что привело к снижению температуры дыма. После смены положение заслонок, верхней — с 0% на 48% и средней — с 100% на 50% (где 0 – полностью закрыта, 100% — полностью открыта) температура дымовых газов снова выросла.

Графики начала активной стадии пиролиза

На этой части графика отображено начало активной стадии пиролиза шины, это видно по стремительному росту температуры дыма и температуры теплоносителя на выходе из котла, и как следствие увеличичение мощности котла. В этот момент нужно откорректировать положение воздушный заслонок на период активной стадии пиролиза шины.

График дымохода

Глядя на этот график можно сделать вывод, что продолжительность работы котла составила примерно 20 часов 30 минут. После розжига котел перешел в активный режим (температура дыма более 110°С) примерно через 30 минут поджога дров. Еще через 30 минут температура дыма перешла границу 135°С и котел перешел в режим свободной тяги (БУ отключил дымосос и открыл заслонку дымохода). Далее котел работал на максимальной своей мощности, примерно, до 14 часов 30 минут (в это время, скорее всего, была произведена догрузка котла топливом).

В таком режиме котел доработал до 5 часов утра следующего дня и при понижении температуры в дымоходе ниже 110 град. БУ ТТК перевел котел в спящий режим (отключил циркуляционный насос («Ладдомат 21»), №9, закрыл шаровый кран контура котла №7, выключил дымосос №5, закрыл заслонку дымососа №4, открыл кран шаровый контура ТА №13).

Далее БУ снабжал дом теплом из ТА. У меня всего два ТА, каждый объемом, примерно по 4 м3. Разряжал я их поочередно, тепла накопленного в них мне хватило примерно на пять дней.

Таким образом, графики во вкладке «История» дают возможность анализировать работу всей системы за уже прошедшие периоды и прогнозировать очередной запуск ТТК в соответствии с потребностями жильцов дома. Кроме того, такой взгляд со стороны даёт понимание для дальнейшего совершенствования системы отопления.

Заключение

Иногда у меня спрашивают, почему я выбрал дровяное отопление? Я отвечаю, мне просто повезло что у меня не было рядом газовой трубы. Теперь я счастливый человек, я не знаю, сколько стоит «газ для населения», не принимаю участия в обсуждении тарифов за отопление, меня просто это не беспокоит.

Справится ли женщина или подросток с твердотопливным котлом? Думаю, да, особенно если не будет другой альтернативы. Справлялись ведь как-то раньше, пока не развилась всеобщая «газовая зависимость».

Справляются и сейчас в далеко не бедных странах, к примеру, Германии или Испании.

К слову сказать, я как-то, на всякий случай (ну там болезнь одолеет, или откровенно лень будет) установил дополнительно к ТТК еще и электрокотел на 45кВт, но за 6 лет я включал его только один раз, когда проверял после монтажа.

Мои хорошие знакомые, беспокоясь обо мне, иногда спрашивают: «Не в тягость ли тебе вся это возня? Не возникало ли желания бросить всё и переехать туда, где есть центральное отопление?». Так вот, не в тягость, наоборот, для меня это очень увлекательное занятие для реализации своих творческих потребностей. Я, видите ли, пою ужасно, танцую плохо, картины вовсе не пишу, чем спрашивается еще можно скрасить долгие зимние вечера?

энергоэффективное отопительное оборудование: поставка, монтаж, сервис

Приглашаем в шоу-рум салона отопительного оборудования «АТМОС», где можно купить пиролизный котел длительного горения ATMOS, купить пеллетный котел с автоматической подачей пеллет ATMOS, купить накопительный косвенный и комбинированный бойлер DRAZICE, купить вакуумный солнечный коллектор и тепловой насос REGULUS, купить теплоаккумулятор DRAZICE, купить электрический котел MORA-TOP, насосные группы быстрого монтажа REGULUS, купить группы быстрого монтажа HANSA и многое другое, необходимое для качественного монтажа и установки твердотопливных и газовых котлов.

Доступные цены, рассрочки, акции, скидки — множество выгодных предложений от импортера чешского отопительного оборудования.

ОФИЦИАЛЬНЫЙ ДИСТРИБЬЮТОР

Акции

Давно хотели купить надежный бойлер косвенного или комбинированного нагрева? Предлагаем купить чешский водонагреватель DRAZICE со скидкой -5% от стоимости, указанной на сайте в рассрочку без процентов на 4 месяца! Условия рассрочки ТУТ. Выбирайте в каталоге водонагреватель косвенного или …

подробнее

Приглашаем посетить наш стенд на выставке «ВОДА И ТЕПЛО» и оформить заказ на отопительное оборудование ведущих европейских брендов: ATMOS (Чехия) – пиролизные и пеллетные котлы длительного горения; MORA-TOP (Чехия) – электрические котлы; DRAZICE (Чехия) – комбинированные , косвенные и электрические …

подробнее

До лета осталось 39 дней! Но уже с апреля плоские солнечные коллекторы REGULUS KPS1 эффективно работают на нагрев горячей воды. Мы предлагаем использовать солнечную энергию с помощью плоских солнечных коллекторов REGULUS для приготовления горячей воды. Купить чешский солнечный коллектор KPS1 …

подробнее

Новое на сайте

При выборе вакуумного солнечного коллектора рекомендуем обратить внимание на вид и строение трубки, покрытие внутренней части вакуумной трубки. Существуют следующие виды трубок вакуумных солнечных коллекторов: 1. U-образные трубки; 2. Стержневые термотрубки Heat Pipe. Основные различия — в

подробнее

Использование возобновляемых источников энергии для загородных домов способствует улучшению эколологической обстановки и снижению потребления традиционных энергоресурсов. В частных домах солнечная энергия может использоваться на нужды горячего водоснабжения. В настоящее время наиболее применяемыми

подробнее

Часто при выборе водонагревателя потребитель оценивает стоимость и базовые характеристики, оставляя без внимания немаловажные, на первый взгляд, параметры. Однако именно они способны повлиять на эффективность и качество приобретаемого изделия. Быстрый переход: 1. Виды водонагревателей. 2. Как

подробнее

В нашем климатическом поясе отопление является насущной необходимостью. Не просто так в городах выросли громады теплоэлектроцентралей (ТЭЦ), районных котельных и прочих больших и малых тепловых станций. На большинстве предприятий режим работы собственных котельных и ТЭЦ неразрывно связан с

подробнее

При выборе электрического котла помимо мощности необходимо обратить внимание на следующие вопросы: 1. Из какого материала изготовлены ТЭНы? 2. Есть ли ротация ТЭНов и почему эта функция необходима? 3. Какой насос установлен в электрическом котле? 4. Можно ли заливать «Теплый дом» в электрокотел? 5.

подробнее

Ниже приведены наиболее частые вопросы владельцев водонагревателей по эксплуатации и обслуживанию бойлеров DRAZICE. 1. Для чего необходимо устанавливать предохранительный клапан? 2. Как установить обратный клапанан в комбинированных бойлерах? 3. Почему горячая вода может иметь запах? 4. Как слить

подробнее

С 2021 года бойлер комбинированного нагрева DRAZICE OKC 200/1м² объемом 200 литров выпускается в новом современном дизайне с усовершенствованными пластиковыми крышками и держателями для удобной эксплуатации бойлера. Купить комбинированный бойлер DRAZICE OKC 200/1м² в новом дизайне!

подробнее

ИСПОЛЬЗОВАНИЕ СОЛНЕЧНОЙ ЭНЕРГИИ Солнечная энергия представляет собой большую часть энергии, которая находится и используется на Земле. Количество солнечной энергии, ежегодно поступающей на Землю, варьируется в Европе от 900 кВт/ч/м2 на севере до примерно 1500 кВт/ч/м2 на юге. Солнечные тепловые

подробнее

ООО «Торговый дом «Атмос» ООО «Торговый дом «Атмос» — официальный дилер в Беларуси торговых марок — ATMOS , DRAZICE , ATTACK , REGULUS, HANSA . г. Минск, ул.Каменногорская, 47, офис 4 +375 29 374-13-45 +375 29 604-04-11 тел.+375 17 323-69-47 Демонстрационный зал широкого ассортимента

подробнее

Водородные, пиролизные котлы отопления частного дома

С развитием науки и технологий можно отметить просто потрясающий шаг вперед и в производстве отопительного оборудования. Вследствие постоянно продолжающихся разработок появились совсем новые отопительные приборы, которые способны порадовать владельцев отличными показателями в работе. К таким устройствам нового поколения можно отнести водородный котел отопления, отопление биотопливом, вихревые котлы… Этот список можно продолжать и продолжать. Но все эти виды отопления связывает их инновационность, которая, несомненно, принесет небывалый успех – сейчас или в будущем.

Альтернативное отопление

Водородные котлы

Такие приборы, как водородные котлы отопления, — это не только новейшая разработка, но еще и экологически чистый источник энергии, который является практически неисчерпаемым. Применение водорода для образования тепловой энергии – это именно то решение, которое способно избавить человечество от необходимости использовать ископаемые ресурсы и от такой проблемы, как загрязнение окружающей среды.

Принцип работы водородного котла

Производство котлов отопления водородного типа не предусматривает наличия в таких котлах пламени, именно поэтому здесь не будет продуктов горения. Чтобы получить тепловую энергию, применяется каталитическая реакция. В результате такой реакции – то есть, кислорода и водорода, образуется молекула воды, затем выделяется тепловая энергия, которую можно применять системах низкотемпературного отопления – к примеру, в системе теплый пол. Фото водородного котла можно увидеть ниже.

Водородный котел

Котлы на твердом топливе

Одной из отличных и относительно новых разработок в сфере отопления твердым топливом являются пиролизные котлы отопления. Такие котлы еще называются газогенераторными. Пиролизный котел имеет следующий принцип работы – принцип пиролизного сжигания топлива (сухая перегонка).

Рекомендуем к прочтению:

Газогенераторные котлы отопления обладают более высоким КПД, как показывают отзывы. Благодаря этому из меньшего объема древесины можно получить больше тепловой энергии, нежели при аналогичной работе традиционного котла.

Пиролизный котел

Котел отопления пиролизный имеет один важный недостаток – это его стоимость. Цена такого оборудования немного выше, чем у обычных котлов. Но благодаря высокому КПД котлы отопления пиролизные быстро себя окупят.

Котлы длительного горения могу использовать не только древесину, но и такое топливо, как уголь.

Отопление частного дома угольным котлом выступает достаточно распространенным явлением в настоящее время. И, несмотря на то, что древесина и ее производные являются более популярным топливом для отопления домов, угольные котлы отопления все же имеют широкое распространение.

Стоит заметить, что твердотопливные котлы подойдут не только для отопления вашего дома. Котлы для отопления теплиц все больше приобретают популярность. Ведь это отличный способ поддерживать в теплице комфортный температурный режим для растений. Котел для отопления теплицы можно подобрать на удобном для вас твердом топливе.

Рекомендуем к прочтению:

Котел на твердом топливе для теплицы

Битопливные котлы

Такие устройства, как битопливные котлы отопления, выступают эффективным вариантом в том случае, если вы проживаете в отдаленном районе, где нет регулярных поставок топлива.

Такое оборудование может работать как на дровах, так и на дизеле. Так, если запасы одного топлива заканчиваются, такие новые котлы отопления самостоятельно переходят на другой тип.

Другие виды котлов

Среди котлов, которые используют электрические принципы, можно отметить вихревые котлы отопления. Такой котел собирается из магнитопровода, устройства теплообмена и катушек. В роли теплоносителя здесь может использоваться почти что любая жидкость, которая не будет разрушать сам котел. Также такой котел имеет автоматическую систему, которая предназначена для регулирования работы котла. Стоит заметить, что такой котел имеет преимущества перед такими устройствами, как автоматические газовые котлы отопления.

Также отметим такую особенную технологию, как конвекторное отопление. Когда в вашем доме работают конвекторные котлы отопления, то воздушные массы разной температуры перемешиваются. Это происходит благодаря естественному процессу – вхождению теплового потока, исходящего от поверхности прибора. На первый взгляд может показаться, что кухня с котлом отопления такого типа – это неэффективно, ведь равномерно прогреться комнаты якобы не смогут. Однако это далеко не так. Ведь отопление, которое основано на конвекции, предусматривает непрерывную циркуляцию воздуха.

Пиролизный котел своими руками: принцип работы, видео-уроки

На значительной территории России дрова по-прежнему самый доступный вид топлива и многие отапливаются дровяными котлами. Все бы ничего, но в обычных твердотопливных котлах закладка прогорает за 2-3 часа, что совсем неудобно — дом надолго не оставишь. Есть котлы длительного горения. В них одна закладка дров может гореть до 8-10 часов, но стоят они солидных денег. Однако, как обычно, выход есть — сделать пиролизный котел своими руками. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много.

Содержание статьи

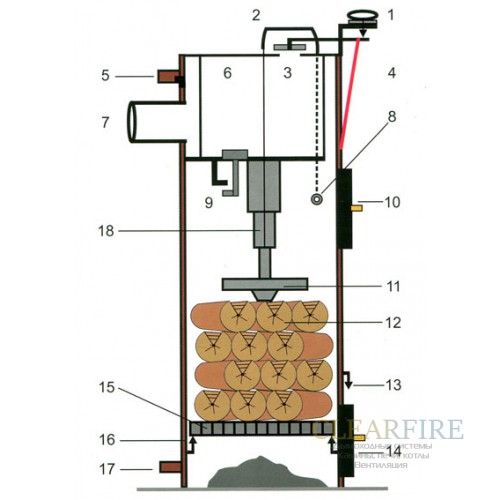

Принцип работы пиролизного котла

Применительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Из-за особенностей процесса горения (выделения большого количества газов) такие установки называют еще газогенераторными котлами.

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка.

Пиролизный котел с нижней камерой дожига

В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше).

На что обратить внимание при изготовлении

Если вы собираетесь делать пиролизный котел своими руками, вам надо четко представлять не только механизм и принцип его работы, но и учитывать все неприятные моменты, которыми данные агрегаты обладают. В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества.

Кроме того, для обеспечения безопасности необходима система контроля за процессом горения (датчики температуры, дыма, наличия тяги) и автоматика, которая в зависимости от показаний датчиков регулирует процессы горения. Если самодельный пиролизный котел собираетесь делать на естественной тяге, автоматика может быть простейшей — энергонезависимой. При наличии вентилятора наддува для подачи воздуха в току, нужны уже более серьезные (и дорогие) устройства, а они питаются от сети 220 В. Работа котла такого типа без автоматики опасна, потому необходим источник бесперебойного питания, который обеспечит работу вентилятора и автоматики на 10-12 часов — время прогорания закладки.

Примерная компоновка пиролизного котла

Второй момент. В некоторых моделях пиролизников температура в активной фазе достигает 1000°C и выше. Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Сколько будут стоить материалы и запчасти

Сколько точно будет стоить пиролизный котел, сделанный своими руками, зависит от требуемой мощности и выбранной конструкции. Однако, если покупать жаростойкую сталь, колосники, делать футеровку, ставить автоматику (пусть и недорогую), сумма набегает 850-1200$. Это затраты на материалы и компоненты, но с самостоятельной сваркой. Они озвучены теми, кто уже пиролизник сварил и использует. Если за сварку придется платить, то расходы надо удвоить.

Как видим, в случае владения сваркой, экономия есть, но далеко не самая большая. Можно найти готовые варианты твердотопливный пиролизных котлов за 1500$. Хотя, как известно, дешевый товар имеет низкую цену не просто так. На чем-то там сэкономили. И даже можно предположить на чем: на футеровке. Именно секреты предохранения стенок топки от перегорания берегут производители больше всего, и тратят на исследования в этой области большие деньги. Потому качественное оборудование и стоит больших денег.

Видео-проект пиролизного кола, процесс сборки

<

| |||||

Справочник

Water — Отложения в котле: наличие и контроль

Отложения являются серьезной проблемой при работе парогенерирующего оборудования. Скопление материала на поверхностях котла может вызвать перегрев и / или коррозию. Оба эти условия часто приводят к незапланированным простоям.

Системы предварительной обработки питательной воды для котлов достигли такого уровня развития, что теперь стало возможным обеспечивать котлы сверхчистой водой. Однако такая степень очистки требует использования сложных систем предварительной обработки.Капитальные затраты на такие комплекты оборудования для предварительной обработки могут быть значительными и часто не оправданы, если сопоставить их с возможностями внутренней обработки.

Необходимость обеспечить котлы питательной водой высокого качества является естественным результатом прогресса, достигнутого в производительности котлов. Отношение поверхности нагрева к испарению уменьшилось. Следовательно, скорость теплопередачи через излучающие водяные стенки трубы увеличивалась, иногда превышая 200 000 БТЕ / фут² / час. Допуск к осаждению в этих системах очень низкий.

Требуемое качество питательной воды зависит от рабочего давления котла, конструкции, скорости теплопередачи и использования пара. В большинстве котельных систем используется подпиточная вода, умягченная на основе цеолита натрия или деминерализованная. Жесткость питательной воды обычно составляет от 0,01 до 2,0 частей на миллион, но даже вода такой чистоты не обеспечивает работу без отложений. Следовательно, необходимы хорошие программы внутренней очистки котловой воды.

ДЕПОЗИТЫ

Обычные загрязнители питательной воды, которые могут образовывать отложения в котлах, включают кальций, магний, железо, медь, алюминий, кремнезем и (в меньшей степени) ил и нефть.Большинство депозитов можно разделить на два типа (рис. 12-1):

- окалина, кристаллизовавшаяся непосредственно на поверхности трубы

- иловые отложения, которые выпали в другом месте и были перенесены на поверхность металла проточной водой

Накипь образована солями, которые имеют ограниченную растворимость, но не полностью не растворяются в котловой воде. Эти соли достигают места отложения в растворимой форме и осаждаются при концентрировании путем испарения. Образующиеся осадки обычно имеют достаточно однородный состав и кристаллическую структуру.

Высокая скорость теплопередачи вызывает высокую скорость испарения, которая концентрирует оставшуюся воду в зоне испарения. Из концентрированной воды может выпадать в осадок ряд различных соединений, образующих накипь. Характер образовавшейся накипи зависит от химического состава концентрированной воды. Обычные компоненты отложений — это кальций, магний, кремнезем, алюминий, железо и (в некоторых случаях) натрий.

Точные комбинации, в которых они существуют, варьируются от котла к котлу и от места к месту внутри котла (Таблица 12-1).Накипь может образовываться в виде силиката кальция в одном котле и в виде силиката натрия и железа в другом.

По сравнению с некоторыми другими реакциями осаждения, такими как образование фосфата кальция, кристаллизация накипи является медленным процессом. В результате образующиеся кристаллы становятся четко очерченными, а на металле трубки образуется твердый, плотный и хорошо изолирующий материал. Некоторые виды накипи настолько устойчивы, что сопротивляются любому механическому или химическому удалению.

Шлам — это скопление твердых частиц, которые осаждаются в основной массе котловой воды или попадают в котел в виде взвешенных твердых частиц.Отложения ила могут быть твердыми, плотными и вязкими. При воздействии высоких температур (например, когда из бойлера сливают горячую воду) на месте часто накапливаются отложения шлама. Затвердевшие таким образом отложения ила могут быть такими же неприятными, как накипь.

Как только начинается осаждение, частицы, присутствующие в циркулирующей воде, могут связываться с отложением. Связывание внутри частиц не обязательно должно происходить между каждой частицей в массе отложений. Некоторые несвязанные частицы могут быть захвачены в сеть связанных частиц.

Таблица 12-1. Компоненты кристаллической окалины, идентифицированные с помощью дифракции рентгеновских лучей.

| Имя | Формула |

| Акмит | Na 2 OFe 2 O 3 4SiO 2 |

| Анальцит | Na 2 OAl 2 O 3 4SiO 2 2H 2 O |

| Ангидрит | CaSO 4 |

| Арагонит | CaCO 3 |

| Брусит | Мг (OH) 2 |

| Кальцит | CaCO 3 |

| канкринит | 4Na 2 OCaO4Al 2 O 3 2CO 2 9SiO 2 3H 2 O |

| Гематит | Fe 2 O 3 |

| Гидроксиапатит | Ca 10 (OH) 2 (PO 4 ) 6 |

| Магнетит | Fe 3 O 4 |

| Нозелит | 4Na 2 O3Al 2 O 3 6SiO 2 SO 4 |

| Пектолит | Na 2 O4CaO6SiO 2 H 2 O |

| Кварц | SiO 2 |

| Змеевик | 3MgO2SiO 2 2H 2 O |

| Тенардит | Na 2 SO 4 |

| Валластонит | CaSiO 3 |

| Ксонотлит | 5CaO5SiO 2 H 2 O |

Связывание часто является функцией поверхностного заряда и потери гидратации воды.Оксид железа, который существует во многих гидратированных и оксидных формах, особенно склонен к связыванию. Некоторые силикаты будут делать то же самое, а многие масляные загрязнения являются печально известными связующими отложениями из-за реакций полимеризации и разложения.

Помимо причинения материального ущерба из-за изоляции пути теплопередачи от пламени котла к воде (Рисунок 12-2), отложения ограничивают циркуляцию воды в котле. Они делают поверхность трубы шероховатой и увеличивают коэффициент лобового сопротивления в контуре котла.Уменьшение циркуляции в генераторной трубе способствует ускоренному осаждению, перегреву и преждевременному разделению пара и воды.

ЦИРКУЛЯЦИЯ КОТЛА

На рисунках 12-3 и 12-4 показан процесс циркуляции котла. Левые ножки U-образных трубок представляют собой сливные стаканы и заполнены относительно прохладной водой. Правые ноги представляют собой генераторные трубы и нагреваются. Тепло создает пузырьки пара, а конвекционные потоки создают циркуляцию. Чем больше тепла прикладывается, тем больше пара вырабатывается и скорость циркуляции увеличивается.

Если образуются отложения (Рисунок 12-4), шероховатая поверхность и частично ограниченное отверстие препятствуют потоку, уменьшая циркуляцию. При постоянном подводе тепла вырабатывается такое же количество пара, поэтому соотношение пара и воды в генерирующей трубе увеличивается. Вода в трубке становится более концентрированной, что увеличивает вероятность отложения солей в котловой воде.

В крайних случаях осаждение становится достаточно тяжелым, чтобы уменьшить циркуляцию до точки, при которой происходит преждевременное разделение пара и воды.Когда это происходит в трубе печи, выход из строя из-за перегрева происходит быстро. Когда отложения небольшие, они могут не вызывать поломки трубок, но они снижают запас прочности конструкции котла.

До точки преждевременного отделения пара от воды скорость циркуляции котла увеличивается с увеличением тепловложения. Часто, как показано на Рисунке 12-5, точка перегиба (A) выше номинальной мощности котла. Когда контур загрязнен, точка перегиба кривой «циркуляция-теплоподвод» смещается влево, и общая циркуляция воды уменьшается.Это показано нижней пунктирной линией.

Обращение и депонирование тесно связаны. Осаждение частиц является функцией вытеснения воды, а также поверхностного заряда (рис. 12-6). Если поверхностный заряд на частице относительно нейтрален в своей тенденции вызывать прилипание частицы к стенке трубки или оставаться во взвешенном состоянии, адекватный отвод воды будет удерживать ее от трубки. Если циркуляции в контуре недостаточно для обеспечения достаточного отвода воды, нейтральная частица может прилипнуть к трубке.В случае крайне низкой циркуляции может произойти полное испарение и осаждение обычно растворимых солей натрия.

ХИМИЧЕСКАЯ ОБРАБОТКА

Обработка карбонатом натрия была оригинальным методом борьбы с отложениями сульфата кальция. Современные методы основаны на использовании фосфатов и хелантов. Первая — это программа осаждения, вторая — программа растворения.

Карбонатный контроль

До принятия фосфатной обработки в 1930-х годах образование отложений сульфата кальция было серьезной проблемой для котлов.Обработка карбонатом натрия использовалась для осаждения кальция в виде карбоната кальция для предотвращения образования сульфата кальция. Движущей силой образования карбоната кальция было поддержание высокой концентрации карбонат-иона в котловой воде. Даже там, где это было достигнуто, обычно происходило сильное отложение карбоната кальция. Поскольку давление в котле и скорость теплопередачи медленно повышались, накипь карбоната кальция становилась неприемлемой, так как это приводило к перегреву и выходу труб из строя.

Контроль фосфатов

Фосфат кальция практически не растворяется в котловой воде.Можно поддерживать даже небольшой уровень фосфата, чтобы обеспечить осаждение фосфата кальция в основной воде котла вдали от поверхностей нагрева. Таким образом, введение фосфатной обработки устранило проблему отложений карбоната кальция. Когда фосфат кальция образуется в котловой воде с достаточной щелочностью (pH 11,0–12,0), образуются частицы с относительно неадгезивным поверхностным зарядом. Это не предотвращает развитие отложений с течением времени, но их можно достаточно хорошо контролировать с помощью продувки.

В программе обработки фосфатным осаждением магниевая часть твердых примесей осаждается преимущественно в виде силиката магния. Если кремнезема нет, магний выпадет в осадок в виде гидроксида магния. Если поддерживается недостаточная щелочность котловой воды, магний может соединяться с фосфатом. Фосфат магния имеет поверхностный заряд, который может привести к его прилипанию к поверхностям трубок и накоплению других твердых частиц. По этой причине щелочность является важной частью программы осаждения фосфатов.

Силикат магния, образованный в программе осаждения, не имеет особой адгезии. Однако он способствует накоплению отложений наравне с другими загрязнителями. Анализ типичных котловых отложений показывает, что силикат магния присутствует примерно в таком же соотношении к фосфату кальция, как магний к кальцию в питательной воде котла.

Контроль фосфатов / полимеров

Органические добавки улучшают результаты обработки фосфатом. Первыми добавками были натуральные органические вещества, такие как лигнины, дубильные вещества и крахмалы.Органические вещества были добавлены, чтобы способствовать образованию жидкого осадка, который оседал в барабане для бурового раствора. Нижняя продувка из грязевого барабана удалила ил.

В области органических обработок было много достижений (рис. 12-7). В настоящее время широко используются синтетические полимеры, и упор делается на диспергирование частиц, а не на образование жидкого осадка. Хотя этот механизм довольно сложен, полимеры изменяют площадь поверхности и отношение поверхностного заряда к массе типичных твердых частиц котла. При правильном выборе и применении полимера поверхностный заряд частицы может быть изменен в лучшую сторону (рис. 12-8).

Многие синтетические полимеры используются в программах осаждения фосфатов. Большинство из них эффективны при диспергировании силиката магния и гидроксида магния, а также фосфата кальция. Полимеры обычно имеют низкую молекулярную массу и многочисленные активные центры. Некоторые полимеры используются специально для солей жесткости или железа; некоторые эффективны для широкого спектра ионов. На рис. 12-9 показаны относительные характеристики различных полимеров, используемых для обработки котловой воды.

Таблица 12-2.Характеристики фосфата / полимера можно поддерживать при высоких скоростях теплопередачи за счет выбора подходящего полимера.

Chelant Control

Хеланты являются основными добавками в программе обработки солюбилизирующей котловой воды. Хеланты обладают способностью образовывать комплекс многих катионов (твердость и тяжелые металлы в условиях котловой воды). Они достигают этого, запирая металлы в растворимую органическую кольцевую структуру. Хелатные катионы не осаждаются в котле.При нанесении с диспергатором хелатирующие агенты образуют чистые водные поверхности.

Поставщики и пользователи хелатирующих агентов многое узнали об их успешном применении с момента их внедрения в качестве метода очистки питательной воды котлов в начале 1960-х годов. Хеланты были объявлены добавками для «чудесного лечения». Однако, как и в случае с любым другим материалом, самой большой проблемой было понять правильное применение.

Хеланты — это слабые органические кислоты, которые вводятся в питательную воду котла в форме нейтрализованной натриевой соли.Вода гидролизует хелатирующий агент с образованием органического аниона. Степень гидролиза зависит от pH; полный гидролиз требует относительно высокого pH.

У анионного хелатирующего агента есть реактивные центры, которые привлекают координационные центры на катионах (твердость и примеси тяжелых металлов). Координационные центры — это области на ионе, которые восприимчивы к химическому связыванию. Например, у железа есть шесть координационных центров, как и у ЭДТА (этилендиаминтетрауксусная кислота). Ионы железа, попадающие в котел (например,g., как загрязнение из конденсатной системы) в сочетании с ЭДТА. Все координационные центры на ионе железа используются EDTA, и образуется стабильный хелат металла (рис. 12-10).

NTA (нитрилотриуксусная кислота), еще один хелатирующий агент, применяемый в питательной воде котлов, имеет четыре координационных центра и не образует такой стабильный комплекс, как EDTA. В случае NTA неиспользуемые координационные центры катиона подвержены реакциям с конкурирующими анионами.

Хеланты соединяются с катионами, образующими отложения, такими как кальций, магний, железо и медь.Образовавшийся хелат металла растворим в воде. Когда хелат стабилен, осаждения не происходит. Хотя существует множество веществ, обладающих хелатирующими свойствами, на сегодняшний день EDTA и NTA являются наиболее подходящими хелатирующими агентами для обработки питательной воды котлов.

Логарифм константы равновесия реакции хелат-ион металла, часто называемый константой стабильности (Ks), можно использовать для оценки химической стабильности образованного комплекса. Для реакции кальций-ЭДТА:

(Ca) 2+ (EDTA) 4

В Таблице 12-3 перечислены константы стабильности для EDTA и NTA с обычными загрязнителями питательной воды.

Таблица 12-3. Константы стабильности обеспечивают меру химической стабильности комплексов хелат-ион металла.

| Металл-ион | ЭДТА | НТА |

| Ca + 2 | 10,59 | 6,41 |

| мг + 2 | 8,69 | 5,41 |

| Fe + 2 | 14.33 | 8,82 |

| Fe + 3 | 25,1 | 15,9 |

Эффективность хелатной программы ограничена концентрацией конкурирующих анионов. За исключением фосфата, конкурирующие анионные ограничения на хелатирование EDTA обычно не являются серьезными. Щелочность и диоксид кремния, в дополнение к фосфату, являются ограничивающими факторами при использовании NTA.

Chelant / Polymer Control

Оксид железа является предметом особого внимания в сегодняшних программах очистки котловой воды.Отложения из питательной воды котла с низкой (менее 1,0 ppm) жесткостью устраняются с помощью программ хелатирования и могут быть уменьшены до 95% с помощью хорошей программы обработки полимером / фосфатом. Оксид железа становится все более значительным фактором образования отложений в котлах из-за фактического устранения отложений твердости во многих системах и из-за того, что высокая скорость теплопередачи многих котлов способствует отложению железа.

Хелатирующие агенты с высокими показателями стабильности, такие как ЭДТА, могут образовывать комплексные отложения железа.Однако эта способность ограничена конкуренцией с гидрат-ионами. Опыт показал, что использование только ЭДТА или других хелатирующих агентов не является наиболее эффективным методом контроля железа.

При нормальной скорости подачи хеланта происходит ограниченное хелатирование поступающего твердого железа. Обычно этого достаточно для растворения некоторого количества конденсата, содержащего железо. Хелатирование магнетита (оксид, образовавшийся в условиях котла — смесь Fe2O3 и FeO) возможно, потому что хелатирующий агент соединяется с железистой (FeO) частью магнетита.

Избыточная подача (высокие уровни) хелатирующего агента может удалить большое количество оксида железа. Однако это нежелательно, потому что высокий избыток хелатирующего агента не позволяет отличить оксид железа, который образует защитное магнетитовое покрытие, и оксид железа, образующий отложения.

Комбинация хелатирующего агента / полимера — эффективный подход к контролю над оксидом железа. Адекватный хелатный агент подается на комплексную твердость и растворимое железо с небольшим избытком для растворения примесей железа. Затем добавляются полимеры для кондиционирования и рассеивания любых оставшихся загрязнений оксида железа (рис. 12-11).

Программа хелатирования / полимера может обеспечить чистую водную поверхность, способствуя гораздо более надежной работе котла (рис. 12-12). График очистки вышедшего из строя котла может быть продлен, а в некоторых случаях отменен. Это зависит от оперативного контроля и качества питательной воды. Хелатирующие агенты с высокой стабильностью комплексообразования являются «щадящими» обработками — они могут удалять отложения, которые образуются, когда качество питательной воды или контроль обработки периодически отклоняются от стандарта.

Котлы с умеренными отложениями карбоната кальция и фосфата кальция могут быть эффективно очищены с помощью программы очистки хелантами в процессе эксплуатации.Программы очистки хелантами в процессе эксплуатации следует контролировать и не пытаться применять на сильно осажденном котле или применять слишком быстро. Хеланты могут вызвать сползание больших скоплений отложений за короткий период времени. Эти скопления могут закупоривать коллекторы или повторно откладываться в критических зонах циркуляции, таких как трубы стенки печи.

В программе очистки хелатирующим агентом добавляется достаточное количество хелатирующего агента для растворения жесткости поступающей питательной воды и железа. После этого следует рекомендуемая избыточная подача хеланта.Настоятельно рекомендуются регулярные осмотры (обычно каждые 90 дней), чтобы можно было отслеживать ход лечения.

Уровень полимера в бойлере также должен быть выше нормальной концентрации. Это максимально удерживает частицы в объеме воды до тех пор, пока они не оседают в барабане для грязи. Для удаления частиц из котла следует выполнять повышенное количество «ударов» грязевого барабана.

Программы очистки хелантами в процессе эксплуатации не рекомендуется, если анализ отложений показывает, что основные компоненты состоят из силикатов, оксида железа или любых отложений, которые кажутся твердыми, плотно связанными или непористыми.Поскольку такие накипи не удаляются в большинстве случаев, очистка хелантом в процессе эксплуатации не может быть оправдана в этих ситуациях.

Комбинации фосфат / хелат / полимер

Комбинации полимера, фосфата и хелатирующего агента обычно используются для получения результатов, сравнимых с обработкой хелатирующим агентом / полимером в котлах низкого и среднего давления. Чистота котла улучшается по сравнению с фосфатной обработкой, а наличие фосфата обеспечивает простой способ проверки для подтверждения наличия обработки в котловой воде.

Обработка только полимером

Программы обработки только полимером также используются с некоторой долей успеха. В этой обработке полимер обычно используется в качестве слабого хелатирующего агента, усложняющего жесткость питательной воды. Эти методы обработки наиболее успешны, когда жесткость питательной воды постоянно очень низкая.

Очистка котловой воды высокого давления

Котлы высокого давления обычно имеют зоны с высоким тепловым потоком и питательной водой, состоящие из деминерализованной подпиточной воды и большого процента возвратного конденсата.Из-за этих условий котлы высокого давления подвержены воздействию щелочи. Котлы низкого давления, использующие деминерализованную воду и конденсат в качестве питательной воды, также подвержены воздействию щелочи.